Proyecto Pilote de Combustión en Sitio a larga distancia (CESLD)

Campo Bare, Distrito San Tomé, Municipio Francisco de Miranda, Estado Anzoátegui.

Diseñar e implantar una prueba piloto de interés nacional para la extracción de crudo pesado y extrapesado, basada en la solicitud presidencial realizada el 1° de mayo 2007. La misma se ha definido como una Prueba de Combustión en Sitio con barrido térmico a fin de aumentar el factor de recobro de la base de recursos de la Faja Petrolífera del Orinoco (FPO).

Esta prueba piloto será completamente instrumentada, pues su objetivo fundamental es la recopilación a lo largo de toda su vida útil, de datos de todas las corrientes generadas (producción de hidrocarburos, emisiones, efluentes y desechos), a objeto de tener una base de datos robusta para precisar las bases de diseño de los procesos y tecnologías para el manejo ambientalmente más responsable en caso de pasar a la masificación en la FPO.

Alcance del Proyecto

La Prueba Piloto de Combustión en Sitio a Larga Distancia (CESLD) se desarrollará en el Campo Bare, en San Tomé, Estado Anzoátegui y contempla un arreglo geométrico conformado por:

• Un pozo inyector vertical

• Dos pozos productores horizontales

• Cuatro pozos verticales observadores

Las instalaciones y procesos a nivel de superficie comprenden:

-Manejo e inyección del fluido ignitor.

-Instalaciones para el sistema de levantamiento.

-Instalaciones para el manejo, separación, tratamiento y transferencia de la producción hacia la Estación de Flujo correspondiente.

-Centro de adquisición, control y transmisión automatizado de operaciones.

La planta contará con sistemas para el manejo y disposición de los efluentes líquidos y desechos sólidos generados en los procesos de separación, deshidratación y almacenamiento, a fin de dar cumplimiento a la normativa ambiental vigente.

El proyecto también precisa de la perforación de un pozo de agua que tendrá como propósitos:

• Servir de línea base y monitoreo del acuífero más cercano dentro del área de influencia directa del CESLD.

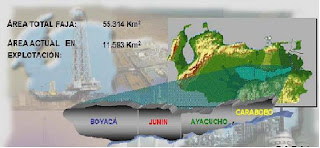

El proyecto se desarrollará operacionalmente en el Campo Bare de Yacimientos extrapesados del Distrito San Tomé, de PDVSA Exploración & Producción y a nivel político–administrativo, se ubica en el Municipio Francisco de Miranda y Simón Rodríguez del Estado Anzoátegui. Dicha zona corresponde a La Faja Petrolífera del Orinoco, la cual se divide en cuatro grandes áreas operacionales de crudos pesados y extrapesados, como son:

• Área Boyacá: Ubicada al Centro-Sur del Estado Guárico.

Figura No. 1 Ubicación Faja del Orinoco.

Figura No. 1 Ubicación Faja del Orinoco. Figura No. 2. Ubicación relativa del proyecto piloto de Combustión en Sitio

Figura No. 2. Ubicación relativa del proyecto piloto de Combustión en Sitio

Una porción del yacimiento de petróleo es usado para generar calor en la formación a través de la inyección de aire. Al ocurrir la ignición inyectando el aire que provee el oxígeno en el pozo inyector, las fracciones pesadas del crudo se queman en el frente de combustión generando la transmisión del calor y la reducción de viscosidad del crudo delante del frente. El crudo movilizado por este barrido térmico es empujado hacia los puntos de drenaje ubicados a cientos de metros de distancia. ( ver Figura 4).

Figura No. 4. Desplazamiento térmico por Combustión en Sitio

Figura No. 4. Desplazamiento térmico por Combustión en SitioEl rango de aplicación de esta tecnología es bastante amplio al considerar crudos medianos, pesados y extrapesados. A continuación se presenta un resumen de las variables más importantes que deben ser consideradas al realizar el proceso de selección de yacimientos candidatos que cumplen con la ventana de aplicación de esta tecnología (Hernandez, 2007):

• Petróleo móvil a condiciones de yacimiento

del mismo

Mecanismos del Proceso de Combustión en Sitio

La zona de combustión (zona de oxidación) actúa como un pistón que consume (quema) y desplaza los fluidos delante del frente de combustión hacia los productores.

El drenaje gravitacional es aprovechado.

Configuración del arreglo de pozos

as premisas analizadas para seleccionar el arreglo de pozos adecuado a las características de la roca y de los fluidos presentes en el yacimiento R0 MFB-52, son las siguientes:

· Maximizar la eficiencia de captura del petróleo movilizado hacia los pozos productores horizontales.

· Alejar en lo posible la ubicación del pozo vertical inyector del talón de los productores horizontales. La caída de presión es mayor en la parte tangencial (talón) que en la punta de la sección horizontal. Se busca una mejor distribución del Frente de Combustión lo que beneficia el barrido térmico del área afectada por el frente. Así la producción de gases se minimiza y el pozo contribuirá desde la punta de la sección horizontal.

· Mejorar desde un principio la relación AI/PP (aire inyectado/petróleo producido).

Sobre la base de las premisas anteriores, se diseñó un arreglo de pozos que se muestra en la Figura 5 y el cual consiste en:

Un pozo inyector vertical.

• Innovación en el arreglo de pozos con diseño propio de PDVSA.

- Efectos corrosivos por H2S y altas temperaturas en equipos de subsuelo y superficie.

- Canalización del aire ya que existe un desplazamiento tipo pistón.

• No requiere tanta definición geológica, y el espesor de la arena no es un factor limitante para la trayectoria de la sección horizontal.

Figura No. 5. Configuración del arreglo de pozos

Figura No. 5. Configuración del arreglo de pozosFuente: EIA Proyecto Combustión en sitio.

Descripción de las Actividades y Procesos por Etapas

Las instalaciones de superficie asociadas a esta prueba contemplan un funcionamiento que se divide en dos áreas principales, la correspondiente al pozo inyector y la de la macolla MFB-646.

• Unidad de manejo e inyección del fluido ignitor y sistemas alternos de ignición.

El sistema de manejo de la producción proveniente de los dos pozos productores deberá estar conformado por las siguientes unidades de proceso:

• Unidad de levantamiento.

Fuente: EIA Proyecto Combustión en sitio.

El sistema de instrumentación y control a nivel de instalaciones de superficie deberá permitir la operación continua y confiable con la mínima intervención de personal de operaciones. Se contemplan sistemas de adquisición de datos y control en los siguientes procesos:

Separación gas-líquido.

Llenado de los tanques de almacenamiento.Tratamiento de la corriente de gas (endulzamiento y oxidación del CO).

Transferencia de la producción a la Estación de Flujo.

Compresión e inyección de aire.

Adicionalmente personal especializado realizará actividades asociadas a los diferentes análisis de crudo, calidad de agua y gas, así como condiciones de operación de la planta y evaluación de parámetros de control ambiental. Las diferentes funciones de control incluirán alarmas y paros por: alto/bajo nivel y alta/baja presión, así como alarma por alta concentración de contaminantes en el gas. Los ciclos de dosificación de productos químicos serán completamente automáticos, igualmente las etapas de supervisión y control de los sistemas de separación, tratamiento y almacenamiento, utilizando sistemas de control lógicos programables.

Se dispone de un sistema de control con monitoreo en tiempo real mediante despliegues gráficos de las diferentes unidades de proceso: Compresión, manejo e inyección de aire, separación y tratamiento de crudo y de gas. Las diferentes variables de control serán:

• Flujo y presión de inyección de aire.

• Presión de inyección de agua.

• Nivel de líquido en los separadores.

• Nivel de agua en tanques deshidratadores.

• Nivel de crudo en tanques de almacenamiento.

• Concentración de contaminantes en gases producidos.

• Flujo y presión de inyección de diluente.

Requerimientos del proceso

Area del pozo inyector

• Disponer de un sistema de compresión con capacidad para inyectar aire al yacimiento a un caudal de 6MMPCND y una presión máxima de 1700 psig.

• Disponer de una unidad de bombeo para inyectar agua al yacimiento a una presión máxima de 1500 psig (valor a ser confirmado en la simulación numérica de yacimientos y pruebas de inyectividad).

• Disponer de una unidad portátil de generación de vapor para inyectarlo al yacimiento a una presión máxima de 1500 psig (valor a ser confirmado en la simulación numérica de yacimientos y pruebas de inyectividad).

• Disponer de una unidad de bombeo para inyectar diluente al pozo a una presión entre 400-600 psig.

• Facilidades para el suministro de diluente a los pozos.

• La presión de cabezal de los pozos dependerá de la presión de separación gas líquido.

• Facilidades para el suministro de inhibidor de corrosión, secuestrante de H2S y desmulsificante en la línea multifásica a la entrada de los separadores y en los puntos de refuerzo de secuestrante.

• Disponer de tres (3) bombas para transferencia de crudo con capacidad para vencer la presión de la válvula multipuerto MFB-646.

• Disponer de tres (3) unidades de bombeo para trasegado del agua de los tanques deshidratadores a los tanques de almacenamiento.

• Capacidad de almacenamiento de agua de proceso que garantice autonomía previendo contingencias de una semana en la fase inicial de la prueba.

Finalmente como se dijo al comienzo de este artículo la Combustión en Sitio es un proceso de recuperación mejorada que consiste en quemar una parte del petróleo en el yacimiento para generar energía térmica que permita el incremento del desplazamiento y producción del petróleo hasta alcanzar valores de factor de recobro superiores al 20 %, de ser esta prueba exitosa, esta tecnología permitirá a Venezuela poder aumentar significativamente el porcentaje de recobro que actualmente posee en la Faja Petrolífera del Orinoco.